Раздел 5

Методы и средства измерения механических величин

К механическим величинам относятся:

- механическое напряжение;

- деформация;

- давление;

- сила;

- крутящий момент.

Все перечисленные механические параметры связывает то, что в результате их действия возникают механические напряжения, которые измерить непосредственно довольно сложно и трудоемко, поэтому используются некоторые промежуточные преобразования механического напряжения, в результате чего измеряется не оно само, а какая-то более удобная для измерения величина. Чаще всего такой величиной является величина электрическая: электрическое сопротивление, напряжение, ток, индуктивность и пр. Существуют и такие принципы преобразования, в которых механическое напряжение вызывает изменение каких-либо электрофизических параметров среды, например, оптической плотности, коэффициента преломления или поглощения, магнитной проницаемости и пр.

Условно процесс преобразования механических параметров можно представить в виде структурной формулы:

X → Z → Y,

где X, Z и Y являются соответственно множествами входных параметров, промежуточных и выходных величин.

В общем случае указанные переменные являются векторными величинами, поэтому необходимо учитывать как их абсолютную величину, так и направление. Но, как известно, учет векторного характера переменных аппаратурно и методически сильно усложняет процесс измерения, а также значительно сужает число возможных методов преобразования, поэтому в большинстве случаев измеряют скалярные величины. В тех же случаях, когда необходимо знать также направление действия измеряемого параметра, используются координатные методы измерения, заключающиеся в применении или многомерных СИ, или СИ, распределенных по соответствующим координатам. Наиболее характерным примером измерений, при которых необходимо учитывать направление действия параметра, является измерение механических напряжений, силы тяги и пр.

5.1.

Измерение давления

Из всех параметров наиболее измеряемым является давление. Давление – одна из основных величин, связанных с описанием поведения жидких и газообразных сред. В нефтегазовом комплексе измерение давления в трубопроводах и хранилищах используется очень широко. Так, для контроля за целостностью нефте- и газопроводов и отсутствием несанкционированного доступа к ним используется непрерывный контроль за давлением в трубопроводной системе. При наличии изменения давления в какой-либо части трубопровода ниже или выше нормы он блокируется.

Еще одним характерным примером использования датчиков давления, в которых масса газа определяется по давлению в емкости, является отпуск газа, например, на газозаправочных станциях. Значительную часть выпускаемых промышленностью датчиков давления использует энергетика. В гидравлических, тепловых, ядерных и других энергетических установках необходим непрерывный контроль за давлением для обеспечения нормального режима работы, не говоря уже о риске разрыва стенок резервуаров и трубопроводов и возникновения аварийных ситуаций. В системах контроля за технологическими процессами датчики давления дают информацию о давлении сжатого воздуха, газа, пара, масла и других жидкостей, обеспечивающих надлежащее функционирование машин, механизмов, и о правильном протекании ТП.

Таким

образом, необходимо более подробно рассмотреть методы измерения именно

давления. Все задачи измерения давления можно разделить на следующие основные

группы:

измерение абсолютного или избыточного давления;

измерение разности давлений;

измерение абсолютного давления газов;

измерение параметров звуковых волн в газовой и жидкостной среде (акустические измерения).

5.2. Общие вопросы измерения давления

Большое разнообразие аппаратуры, в том числе и датчиковой, для измерения давлений объясняется тем, что понятие «давление» охватывает протяженную область значений – от сверхвысокого вакуума до сверхвысоких избыточных давлений. Оценивать величину давления можно как в абсолютных, по отношению к вакууму, так и в относительных, по отношению к атмосферному давлению, единицах; кроме того, результат измерения может быть разностью двух произвольных величин – двух разных давлений. Наконец, измерение давления может проводиться в различных средах, физические и химические характеристики которых весьма разнообразны.

Давление – это физическая величина, характеризующая воздействие усилия на единицу площади поверхности тела или условно выделенную внутри тела элементарную площадку.

Величина давления р жидкости или газа на стенку сосуда, который они полностью заполняют, определяется силой dF, действующей по нормали к элементу поверхности ds стенки сосуда:

p = dF/ds.

На жидкость действует также сила тяжести. Поэтому, например, в случае, когда столб жидкости находится в открытой вертикальной емкости, давление в точке на расстоянии h от поверхности равно сумме атмосферного давления p0 и массы столба жидкости, действующей на единицу площади:

p = p0+ pgh,

где р — плотность жидкости; g – ускорение силы тяжести.

Если на жидкость действует еще какое-либо ускорение, необходимо учитывать также влияние силы инерции на величину давления.

Атмосферное давление p0, называемое барометрическим или гравитационным, является следствием земного притяжения, удерживающего частицы воздуха у поверхности Земли. На практике измерения осуществляются чаще всего относительно исходного атмосферного давления. Разность давлений внутри сосуда и атмосферного давления снаружи сосуда называется избыточным давлением, причем избыточное давление может быть как положительной, так и отрицательной величиной. Сумма барометрического и избыточного давления называется абсолютным давлением.

Барометрическое давление в разных слоях атмосферы зависит от высоты их расположения над уровнем моря и изменяется по экспоненциальному закону:

pH = p0[ехр(–ρ/ρ0)Н],

где p0 и pH — соответственно давления на уровне моря и на высоте Н от уровня моря; ρ0 — плотность воздуха на уровне моря.

На рис. 5.1 показано изменение давления в атмосфере Земли в зависимости от высоты над уровнем моря.

Рисунок 5.1–

Распределение давления в атмосфере в зависимости от высоты над уровнем моря

Измерение давления в неподвижной жидкости или газе в замкнутых сосудах, полостях и трубопроводах сводится к измерению силы F, действующей на поверхность S стенки, ограничивающей среду – объект измерения. В движущейся жидкости или газе различают три вида давления: статическое давление неподвижной среды Рs, динамическое давление рd, обусловленное скоростью v движущейся жидкости или газа, и полное давление р, представляющее сумму этих двух давлений:

Р = Рs + Рd .

Динамическое давление, действующее на поверхность, нормальную направлению течения, увеличивает статическое давление на величину

Рd = ρV2

/2,

где V – скорость движения жидкости или газа; ρ – плотность среды.

Измерение

статического и динамического давлений можно осуществлять с помощью двух

отдельных датчиков давления Д1

и Д2, соединенных с

выходными отверстиями трубки Пито (рис. 5.2). Выходной сигнал первого датчика

будет пропорционален величине статического давления, а второго датчика –

полного давления. Разность этих сигналов позволит определить величину

динамического давления.

Отдельной областью являются измерения акустических давлений – знакопеременных давлений в газах и жидкостях в звуковом и ультразвуковом диапазонах частот. Датчики акустических давлений должны реагировать только на переменную составляющую измеряемого давления, т. е. на выходной сигнал не должно влиять атмосферное давление.

Рисунок 5.2–Схема

измерения полного давления с помощью трубки Пито

Единицей измерения давления и напряжения в системе

СИ является Паскаль - давление, вызываемое силой 1 Н, равномерно

распределенной на поверхности

Таблица 5.1

|

Единицы |

Па |

бар |

атм. |

кг/см2 |

мм рт.ст. |

мм вод.ст. |

|

Па |

1 |

10-5 |

0,9896×10-5 |

1,02×10-5 |

0,75×10-2 |

0,102 |

|

Бар |

105 |

1 |

0,9896 |

1,02 |

750 |

1,02×104 |

|

Атм. |

101325 |

1,013 |

1 |

1,033 |

760 |

103 |

|

кг/см2 |

9,807×104 |

0,9807 |

1,033 |

1 |

7,35×103 |

104 |

|

мм.рт.ст. |

0,75×10 -2 |

1,33×10-3 |

1,315×10-3 |

1,36×10-3 |

1 |

13,6 |

|

при 0°С |

|

|

|

|

|

|

|

мм. вод. ст. |

0,102 |

9,8×10-3 |

9,68×10-3 |

10-4 |

7,35 |

1 |

|

при +4°С |

|

|

|

|

|

|

|

фунт/дюйм |

0,1451×10-3 |

6,89×10-2 |

0,068 |

7,03×10-2 |

51,75 |

7,03×10-2 |

В акустических измерениях уровень звукового давления газовой среды (дБ) обычно оценивается в относительных единицах согласно формуле

N = 20 lg (Р / Р0),

где Р – эффективное значение акустического давления, Па; Р0 = 2×10-5 Па – давление, соответствующее величине интенсивности звукового порога.

Перевод единиц из одной системы в другую в соответствии с приведенной выше формулой представлен в табл. 5. 2.

Таблица 5.2

|

дБ |

мкбар |

кг/см2 |

Па |

|

80 |

2 |

2×10-6 |

0,2 |

|

86 |

4 |

4×10-6 |

0,4 |

|

92 |

8 |

8×10-6 |

0,8 |

|

98 |

15 |

1,6×10-5 |

1,6 |

|

100 |

20 |

2×10-5 |

2,0 |

|

110 |

64 |

6,4×10-5 |

6,4 |

|

120 |

200 |

2×10-4 |

20 |

|

130 |

632,4 |

6,3×10-4 |

63,2 |

|

140 |

2000 |

2×10-3 |

200 |

|

150 |

6324 |

6,3×10-3 |

632,4 |

|

160 |

20000 |

2×10-2 |

2000 |

|

170 |

63240 |

6,3×10-2 |

6324 |

|

180 |

2×105 |

0,2 |

2×104 |

|

190 |

6,324×105 |

0,632 |

6,324×104 |

|

200 |

2×106 |

2,0 |

2×105 |

В зависимости от скорости изменения давления, т.е. характера зависимости Р(t), все разнообразие задач измерения давлений можно свести к трем вариантам: измерение статических и медленноменяющихся давлений, измерение быстроменяющихся давлений и измерение импульсных давлений.

На практике к группе статических принято относить давления, значение которых остается неизменным за время проведения измерений. Медленноменяющееся давление — это процесс, содержащий постоянную составляющую и гармонические составляющие с частотами до 20...30 Гц.

К быстроменяющимся и импульсным давлениям относят процессы со случайными и гармоническими составляющими в частотном диапазоне от десятков до сотен тысяч герц.

Быстроменяющиеся давления (рис. 5.3,б) включают в себя периодически меняющиеся и переходные процессы. Пульсация давления жидкости и газа и акустические шумы часто представляют собой случайный колебательный процесс (рис. 5.3б, г).

Импульсные

давления имеют вид одиночных или периодически повторяющихся импульсов и характеризуются значительной амплитудой

импульсов и коротким временем нарастания и спада процесса. Чаще всего эти

процессы не имеют постоянной составляющей (рис. 5.3,д–ж).

Наиболее жесткие метрологические требования предъявляются к датчикам и системам, измеряющим статические и медленноменяющиеся процессы. Это объясняется тем, что датчики должны с допускаемыми погрешностями одновременно измерять переходные процессы и установившиеся давления, сопровождаемые пульсацией. Эти требования противоречивы и во многих случаях трудносовместимы в одном датчике, так как для измерения переходных процессов с малой погрешностью необходима высокая частота собственных колебаний и малая степень успокоения, а для малой погрешности измерения установившегося давления, сопровождаемого высокочастотной пульсацией, необходима низкая частота собственных колебаний и большая степень успокоения. Датчики, предназначенные для измерения быстроменяющихся и пульсирующих давлений, должны обладать малыми динамическими погрешностями, т. е. высокой частотой собственных колебаний и отсутствием механических и электрических резонансов в рабочем диапазоне частот измерения давлений и дестабилизирующих факторов. При этом для обеспечения допускаемых динамических погрешностей системы в целом все элементы системы (датчик–усилитель–преобразователь–регистратор) должны быть согласованы по частотным диапазонам измерений.

.

Рисунок 5.3–Характер изменения давления во

времени:

а – медленноменяющееся

давление; б –

медленноменяющееся давление, сопровождаемое пульсацией; в – быстроменяющееся давление с постоянной составляющей; г – быстроменяющееся давление без

постоянной составляющей;

д – импульсное давление; е, ж – ударное или взрывное давление

5.3. Сенсоры деформации

Сенсоры деформации используются для различных целей: измерения уровня деформаций и механических напряжений, возникающих в узлах и конструкциях технологического оборудования, вооружения, изделий летной и ракетно-космической техники. Кроме того, сенсоры деформации (СД) используются в качестве чувствительных элементов в датчиках давления и силы.

Обобщенная структура СД приведена на рис. 5.4, где условно представлена входная величина деформации εх, которая, воздействуя на несущий элемент (подложку, пластинку, балку), вызывает в нем механические напряжения (σx), передающиеся на чувствительный элемент (ЧЭ). С другой стороны на ЧЭ от внешнего источника питания (ИП) подается поток энергии (Э) в виде напряжения, тока или частоты, который модулируется изменяющимися параметрами ЧЭ, зависящими, в свою очередь, от величины деформации εх. Кроме того, в реальных условиях на СД воздействуют параметры внешней среды, в частности, температура (Твн), которая изменяет его характеристики. Таким образом, на выходе СД возникает сигнал У, функционально связанный с εх, Э, Твн:

У = F(εх, Э, Твн).

Чаще всего роль ЧЭ выполняют тензорезисторы (ТР), которые закрепляются на подложке или объекте измерения специальными клеями или клеевыми композициями.

Рисунок 5.4–Структурная схема сенсора

деформации

Рассмотрим более подробно ТР, которые являются базовыми элементами СД. В настоящее время на практике используются проволочные, фольговые и полупроводниковые ТР, особенно первые и вторые. Кратко опишем принцип работы ТР и приведем основные расчетные зависимости.

Проволочные ТР представляют собой проволоку из высокоомного металлического сплава, сопротивление которой изменяется под действием напряжения, растяжения или сжатия.

Зависимость сопротивления проволоки ТР можно представить в виде:

![]() ,

,

где ρ – удельное электрическое сопротивление материала проволоки; L и S – соответственно длина проволоки и площадь поперечного сечения.

При растяжении ТР его сопротивление изменится (возрастет или уменьшится) на величину DR и составит R + DR, поэтому относительное изменение сопротивления может быть представлено соотношением

![]() ,

,

где DL – изменение длины ТР; Dρ – изменение удельного электрического сопротивления; μ – коэффициент Пуассона.

Для применяемых

металлических материалов ![]() – величина второго

порядка малости, поэтому ей пренебрегают, тогда соотношение (1.8) будет выглядеть следующим образом:

– величина второго

порядка малости, поэтому ей пренебрегают, тогда соотношение (1.8) будет выглядеть следующим образом:

![]() .

.

Так как ![]() – относительная

деформация ТР, то окончательно получим:

– относительная

деформация ТР, то окончательно получим:

,

,

где k – коэффициент тензочувствительности, он зависит от

свойств материала и технологии изготовления ТР. Как правило, для большинства

металлов

μ = 0,4…0,6, поэтому k = 2 + 0,2.

Устройство

проволочного ТР схематично представлено на рис. 5.5.

ТР состоит из подложки-основы 1, тензопроволоки 2, уложенной в виде решетки и приклеенной к основе, защитной пленки 3 и электрических выводов 4. Длина активной части ТР, которая изменяет свое сопротивление, называется базой ТР и обозначается как L.

В качестве основы

(подложки) используют тонкую бумагу или пленку из бакелитового лака, клея БФ-2.

На основе БФ-2 ТР работоспособны в

диапазоне от минус 40 до 70ºС, а на бакелитовом лаке до 200ºС.

Для обеспечения работоспособности ТР при более высоких температурах

используются высокотемпературные клеи или цементы.

Материалом

тензопроволоки служат высокоомные сплавы имеющие высокий коэффициент

тензочувствительности и малый температурный коэффициент сопротивления (ТКС).

Этим требованиям отвечают ТР на основе сплавов хрома и никеля с кремнием

(нихром, константан, сплав НМ23ХЮ и др.). Диаметр тензопроволоки 0,01…0,05 мм.

Следует отметить, что проволочные ТР отличаются сравнительно несложной технологией изготовления, поэтому могут изготавливаться самостоятельно на различных предприятиях для обеспечения собственных нужд.

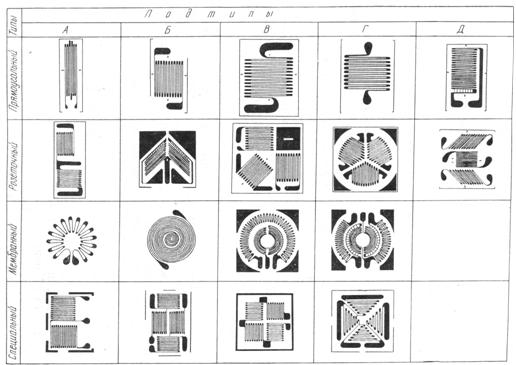

Пленочные ТР более технологичны при изготовлении и применении, чем проволочные ТР. Конструктивно они представляют собой одиночный ТР или розетку из ТР, сформированных на изоляционной основе-пленке методом вакуумного напыления (тонкопленочный ТР) или травлением тонкой металлической фольги, наклеенной на изоляционную основу (фольговый ТР) (рис.5 6).

![]()

![]()

Рисунок 5.5 – Конструкция петлевого проволочного ТР: 1 – основа (бумага); 2 – проволочные нити чувствительной решетки; 3 – слой клея; 4 – место пайки или сварки; 5 – выводные проводники; L – общая длина; H – ширина; h – толщина; l – база

Розеточный вариант пленочного ТР позволяет фиксировать не только величину, но и направление механических напряжений. Топология (конфигурация) пленочных ТР может быть самой различной: меандровая, круговая, смешанная. В качестве основы пленочных и фольговых ТР используется полиимидная пленка (неметаллизированная и металлизированная).

Рисунок

5.6– Внешний вид фольговых ТР различной формы

Достоинством пленочных ТР является отсутствие клеевой прослойки между ТР

и изоляционной пленкой, поэтому они имеют очень малые гистерезис и временной

дрейф, что определяет их высокую временную стабильность. Недостатки по

сравнению с фольговыми ТР – более высокое значение ТКС и большой разброс по

номиналам, что требует необходимости использования в СД балансировочных

резисторов. Материалами для ТР служат специальные сплавы на основе никеля,

хрома с кремнем, которые для повышения стабильности легируются определенными

металлами (ванадием, рением и др.).

5.4. Датчики силы

К силе принято

относить следующие параметры: усилие, вес, крутящий элемент. Данные параметры

вызывают деформацию (растяжение, сжатие, сдвиг) воспринимающего элемента,

поэтому базовым чувствительным элементом для датчика силы (ДС) может служить видоизмененный элемент СД.

Так, в большинстве случаев и поступают: монтируя конструктивно и технологически

отработанный ЧЭ СД на ВЭ соответствующего сенсора, включают его в измерительную

схему и нагружают силовым параметром, имея на выходе сигнал эквивалентный

входному воздействию (усилию, весу, крутящему моменту).

Структурная схема ДС приведена на рис. 5.7, где приняты следующие обозначения:

-

ε-ЧЭ –

деформационный чувствительный элемент;

-

ЭС –

электрическая схема;

-

ВЭ –

воспринимающий элемент.

Формула преобразования для ДС:

Fx ® ε

® Z ® У

В качестве промежуточной величины Z могут быть приняты следующие:

изменение сопротивления DR для ТР;

изменение напряжения DU для

потенциометрических ЧЭ;

изменение заряда DQ для

пьезоэлектрических ЧЭ;

изменение частоты Df для

акустоэлектрических ЧЭ;

изменение магнитных характеристик (В, L,

М, H) для индуктивных и магнитоэлектрических ЧЭ;

изменение оптических характеристик для оптоволоконных

и оптических ЧЭ.

Выходными величинами датчика силы в подавляющем большинстве являются электрические: напряжение, ток или сопротивление.

Следует отметить, что максимальное применение в датчиках силы по многим причинам нашел тензометрический принцип преобразования, так как тензорезисторные СЭ наиболее технологически отработаны, ТР выпускаются серийно, с ними не сложно проводить измерения и т. д. Поэтому в дальнейшем уделим основное внимание именно тензорезистивным ДС. Рассмотрим некоторые базовые конструкции тензорезистивных силочувствительных элементов, схематично изображенных на рис. 5.8.

Рисунок 5.8-Конструкции СЧЭ

Так как при измерениях силовых параметров ВЭ должен работать в пределах упругих деформаций (с целью обеспечения линейности и механической надежности), в ДС конфигурация ВЭ, который называется упругим элементом (УЭ), имеет определенные закономерности. УЭ может быть выполнен как в виде простой консольной балки (рис. 5.8,а) для ДС малой точности, так и в виде элементов сложных форм: балок равного сопротивления; профилированных балок; кольцевых конструкций (рис. 5.8,б), для точных ДС (рис. 5.8,д). Усложнение конструкции УЭ диктуется требованиями точности и диапазоном измеряемых усилий и весов. Тензорезисторы, как отдельные, так и в виде СД, закрепляются на поверхности УЭ в тех местах, где уровни механических напряжений максимальны, а их неравномерность минимальна. На балке равного сопротивления (рис. 5.8,б) ТР могут монтироваться в любом месте УЭ, так как в ней механические напряжения одинаковы по всей длине элементов

Примеры чувствительных элементов существующих датчиков силы приведены на рисунках 5.9,а и 5.9,б.

а б

Рисунок

5.9 – Конструкции тензорезистивных измерительных преобразователей:

а- стержневой формы; б-трубчатой формы

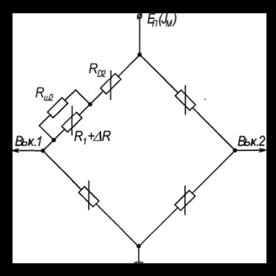

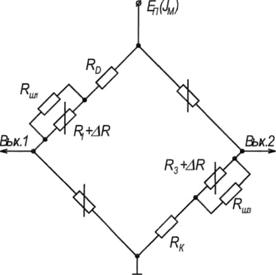

5.5 Тензорезистивные методы и

средства преобразования давления

Ранее рассмотренные математические зависимости изменения сопротивления тензорезистивных материалов от механической деформации наиболее полно используется в датчиках для измерения давления, имеющие в своем составе чувствительный элемент в виде металлической и полупроводниковой мембраны, на которой сформированы пленочные или диффузионные тензорезисторы, объединенные в мостовую схему (рис. 5.10 и 5.11).

Рисунок

5. 10 – Расположение тензорезисторов на УЭ

Рисунок 5.11– Мостовые схемы датчиков давлений